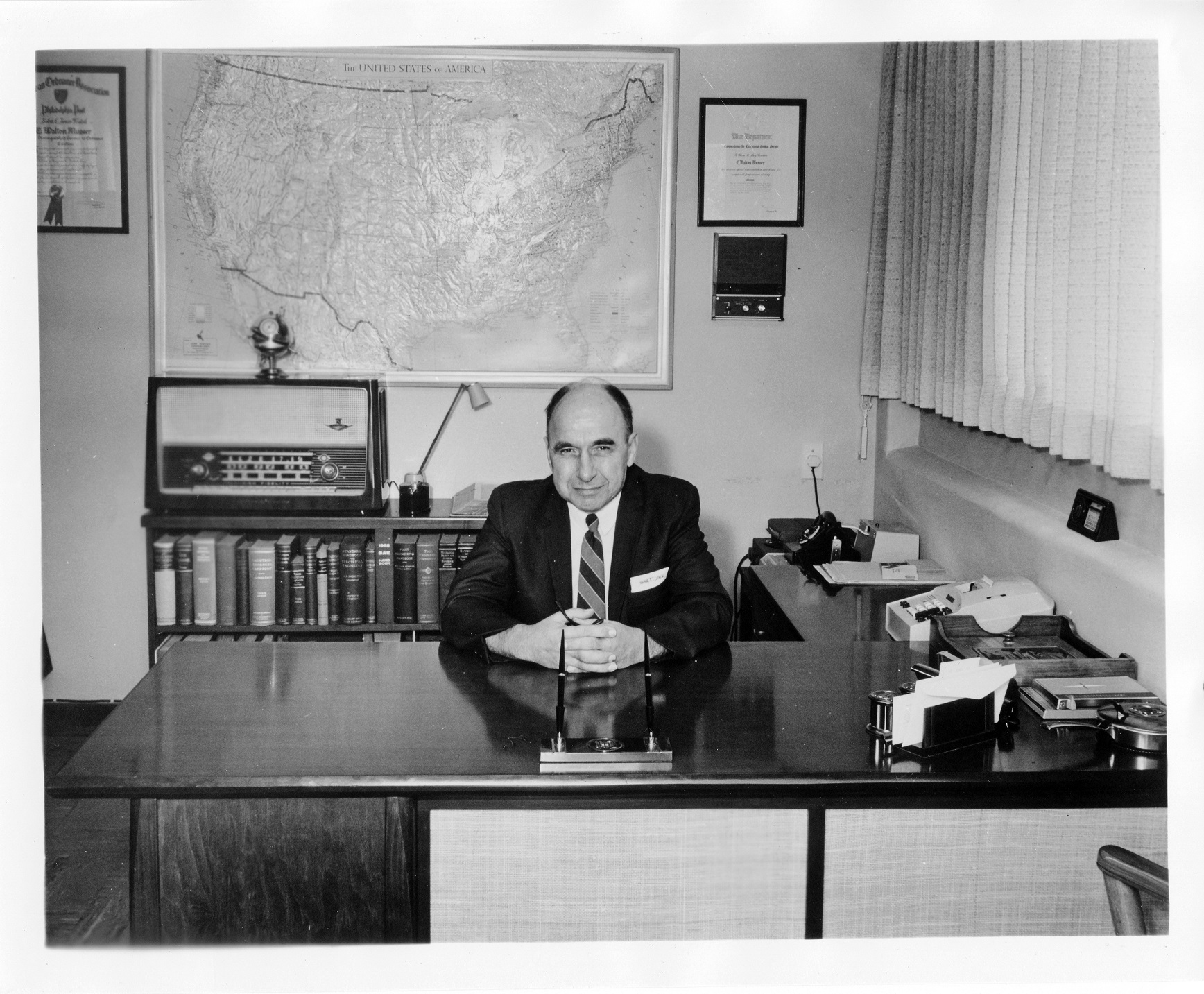

基于崭新的构思,独特原理的HarmonicDrive®

。这个机构是由美国发明家Musser产生的。

Musser是一位超越了专业的机械工程领域,在物理・化学・生物等广泛范围拥有1500多项专利的天才发明家。

迄今为止,传递动力和动作的齿轮机构,为了达到「更快、更精密」的至上目的,刚性不断提高。

与此相对他的HarmonicDrive®理论应用了金属的挠曲、弹性力学,作为推翻以往常识的动力传递方式,一跃受到了全世界的瞩目。

HarmonicDrive®的发明者C.W.Musser

HarmonicDrive®的发明者C.W.Musser

-

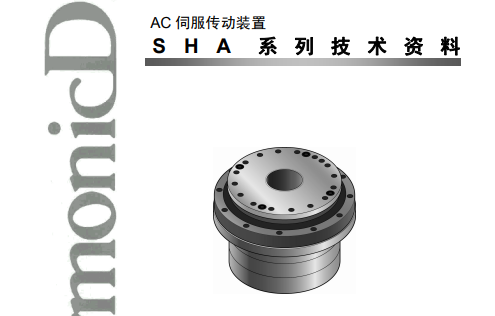

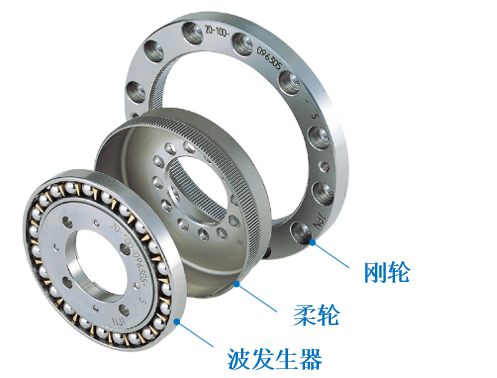

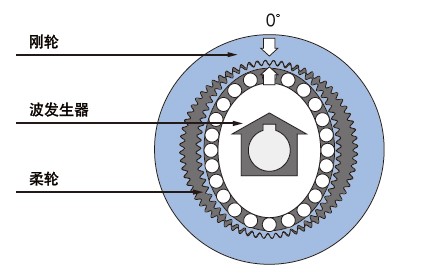

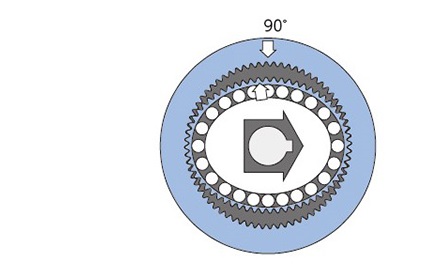

柔轮被波发生器弯曲成椭圆状。因此,在长轴部分刚轮和齿轮啮合,在短轴部分则完全与齿轮呈脱离状态。

柔轮被波发生器弯曲成椭圆状。因此,在长轴部分刚轮和齿轮啮合,在短轴部分则完全与齿轮呈脱离状态。 -

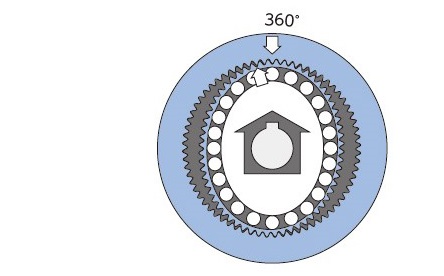

波发生器旋转一周(360度)后,由于比刚轮减少2齿,因此柔轮向逆时针方向移动2齿。一般将该动作作为输出执行。

波发生器旋转一周(360度)后,由于比刚轮减少2齿,因此柔轮向逆时针方向移动2齿。一般将该动作作为输出执行。 -

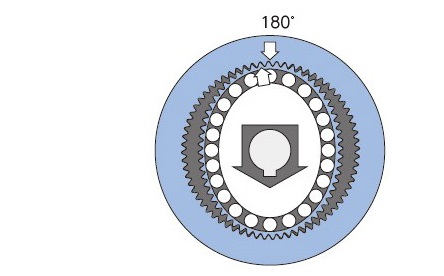

波发生器向顺时针方向旋转180度后,柔轮仅向逆时针方向移动一齿。

波发生器向顺时针方向旋转180度后,柔轮仅向逆时针方向移动一齿。 -

固定刚轮,使波发生器按顺时针方向旋转后,柔轮发生弹性形变,与刚轮啮合的齿轮位置顺次移动。

固定刚轮,使波发生器按顺时针方向旋转后,柔轮发生弹性形变,与刚轮啮合的齿轮位置顺次移动。

-

1、高速比

一段同轴上有1/30~1/320的高减速比。无需复杂的机构、结构即可获得高减速装置。

-

2、小背隙(滞后运动)

HarmonicDrive®与一般齿轮的齿啮合不同,背隙非常小,这是控制机构领域不可缺少的特点。

-

3、高精度

同时啮合齿数多,而且在180°对称的2个地方啮合,所以对齿距误差和累计齿距误差的旋转精度的影响被平均化,得到了高位置精度和旋转精度。

-

4、零件数量少,易于组装

尽管是高减速比,但构成的基本零件只有3点。而且,因为在同一轴上,所以组件产品容易组装,可以简单地进行设计。

-

5、小型、轻量

与以往的齿轮装置相比,1/3以下的容量和1/2以下的重量可以得到相同的转矩容量和速比,因此可以使装置小型、轻量化。

-

6、大转矩容量

柔轮是由疲劳强度高的特殊钢制成的。另外,与一般的动力传递装置不同,同时啮合齿数约占总齿数的30%,而且由于面接触,所以施加在1个齿上的力变得非常小,得到了高转矩容量。

-

7、卓越的效率

由于齿啮合部的滑动非常少,所以摩擦引起的动力损失很少,即使是高减速比也能维持高效率,驱动电机的小型化是可能的。

-

8、安静的运转

由于齿啮合的圆周速度低并取得了力的平衡,所以是安静运转,而且振动也非常小。